- 13961550166

- m13601537536@163.com

- 江蘇華鋮寶億機械有限公司

服務創造價值、存在造就未來

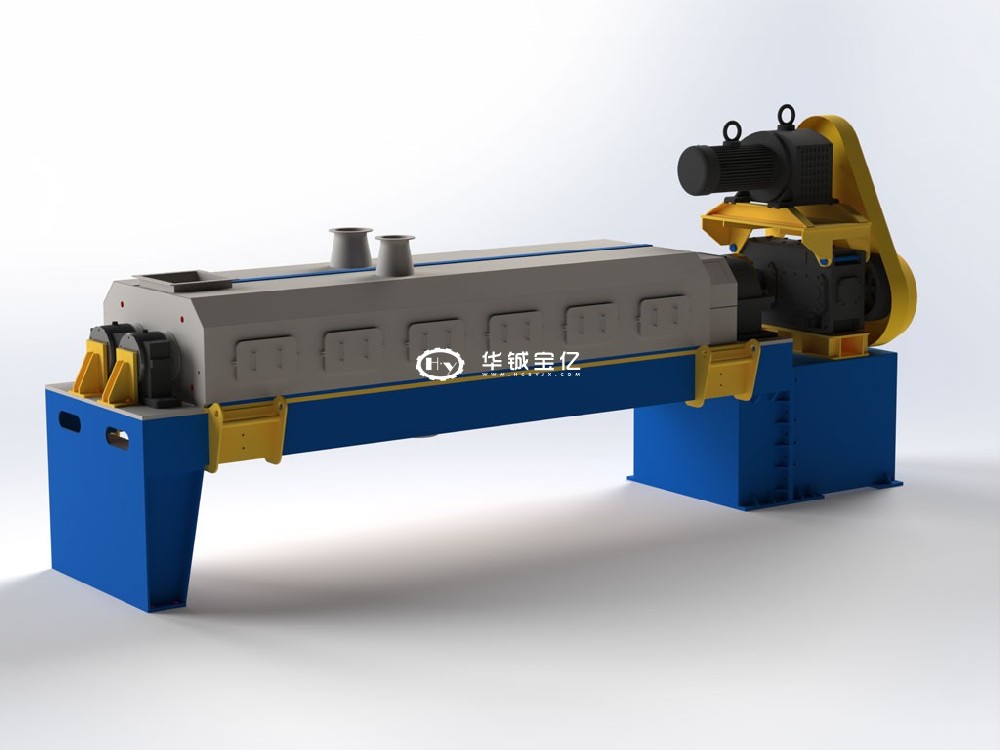

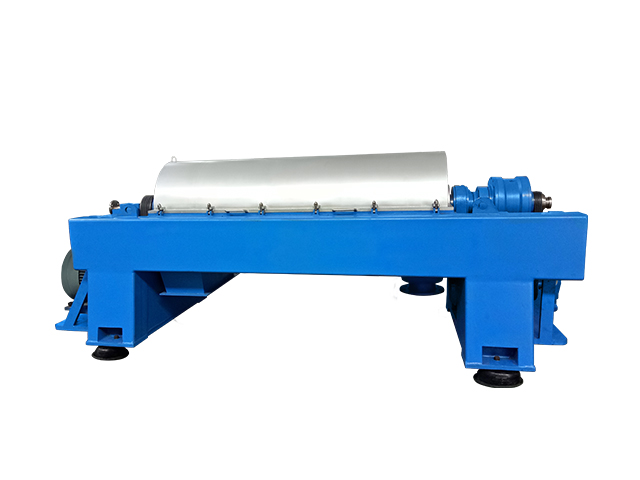

沉降式離心機是藉固液密度不同,在離心力場作用下實現固液分離的。其作用是從動力堆乏燃料溶解液中去除不溶物固體。我國沉降式離心機的研究開始于1987年,其發展過程大致經歷了從科研樣機的開發、吉化廠制造的沉降式離心機的水負載試驗失敗、西塘化工機械有限公司承制的沉降式離心機模擬料液試驗成功三個階段。整個研發過程一波三折,凝聚了多位專家的心血,實現了由科研機向工程機的過渡,它填補了國內空白,為我國核燃料后處理固液分離工藝開創了一個新局面。它核其他料液過濾器相比:過濾速度快,生產能力大,還可避免更換濾芯子所產生的大量固體廢物,能適應大生產能力核燃料后處理廠的需要。

1 沉降式離心機主要結構特點

1.1 軸系

沉降式離心機有剛性軸和撓性軸之分。一般對運轉速度不太高,轉子直徑較大,液體流動性較好的離心機通常設計成剛性軸。原科研機設計為剛性軸,它的轉鼓軸軸頸較大(Φ125mm),其臨界轉速大于工作轉速,轉鼓軸與支撐軸承的間距大(800mm),設置了大尺寸的軸承,整個轉動軸系的高度也相應減小,由于沒有過臨界轉速時的振動問題,其減振結構相應簡化,取消了撓性軸常需的球形支撐。其優點是工作轉速低于其一階臨界速度,沒有過臨界轉速時的振動問題,可以在較寬的速度范圍內操作。剛性軸本身結構可設置大尺寸的軸承,此軸承的受力狀態較好,可提高整機的壽命。其缺點是拆裝和檢修不易實現全遠距離操作。

考慮到離心機轉鼓全遠距離檢修的要求,工程機采用了與科研機完全不同的傳動軸系結構。工程機轉鼓軸軸徑較小(Φ80mm),轉鼓軸與支撐軸承的間距較小(約300mm),整個軸系高度增大,增加了撓性軸常需的球形支撐。其優點是可通過檢修容器SSERC,吊裝轉運及更換轉鼓,實現遠距離維修。但撓性軸也帶來了其他缺點:增加了撓性軸常需的球形支撐和相配套的減振結構(減振彈簧-阻尼器);其工作轉速高于一階臨界轉速,過臨界轉速時的振動較大;且工作轉速范圍寬,沉降分離時轉速約2500r/min,排渣轉速約20r/min,在這樣寬的速度范圍內工作,轉動過程中影響轉動平穩的因素較多。工程機與科研機軸系結構及優缺點如下所示:

項目 | 科研機 | 工程機 |

軸系類型 | 剛性軸 | 撓性軸 |

軸徑尺寸(mm) | Φ125 | Φ80 |

軸承間距(mm) | 800 | 約300 |

球形支撐 | 無 | 有 |

減震系統 | 簡單 | 減震彈簧-阻尼器 |

一階臨界轉速 | 高于工作轉速 | 低于工作轉速 |

優點 | 沒有過臨界轉速時的振動問題,軸承的受力狀態較好,可提高整機的壽命 | 在強放射性區域內沒有軸承等易損件,拆裝和檢修可實現遠距離操作 |

缺點 | 在強放射性區域內有軸承等易損件,拆裝和檢修不易實現遠距離操作 | 工作轉速高于一階臨界轉速,過臨界轉速時的振動較大,轉動過程中影響轉動平穩的因素較多 |

1.2 轉鼓結構與進料方式

從近年來國外發展的離心機研究資料來看,轉鼓結構有正杯型和倒杯式,對應的進料方式有上進料和下進料方式。國外沉降式離心機主要特點如下:

廠家、型號 | 結構特點 | 轉鼓 | 料液特點 | 運轉參數 | 清液質量 | 備注 |

1976法國UP2廠 | 上進料,高壓水沖洗排渣,撓性軸有防護及臨界安全性能,可用屏蔽檢修裝置更換易損部件 | 正杯型 Φ500 L420 | 壓水堆元件溶解液 | 2100r/min 1209g Q=225L/h | 理論截留0.2μm | 有DPC210,500,800,900,投入運行,存在排渣不暢的缺點 |

1981英國 | 同上 | 正杯型 Φ800 L520 | 壓水堆元件溶解液 | 2000r/min 1800g | 0.5~1.5μm η=0.94~0.99 | |

1959英國唐瑞快堆 | 空氣透平驅動,自吸上料,轉筒和沉渣一起拆下做固體廢物 | Φ50 L250 | 快堆元件溶解液 | 20000r/min 11000g Q=180L/h | η=0.999 | |

1980美國快堆模擬ShovplesP-850 | 立式,螺旋連續排渣 | Φ150 | 固粒比重1.2~2.45 液體比重1~1.43 | 12.2~2.47L/min 529~1080g | η=0.96~0.994 0.5μ | |

1988意大利1TRECCSTT-1 | 下進料,高壓水沖洗排渣,熱室內安裝,可遙控更換易損部件 | 倒杯式 Φ800 | 顆粒1μ 0.3μ, 0.03μ MoO2 Al2O3 | 4500r/min 9000g Q=100L/h | η=0.99 | |

西德 WA=350廠 | 上進料,高壓水沖洗排渣,電機與轉筒共軸,有彈性減震裝置可以用機械手遙控更換損壞部件 | 倒杯式 | 壓水堆元件溶解液 | 2000g | 1983年在WAK的Teko進行冷料試驗,WA-350廠已停建 |

我國的科研機和工程機都采用倒杯式轉鼓和下進料方式,其優點是縮短了主軸長度,簡化上部結構,并使排渣暢快,操作時對上方污染少。工藝管道集中布置在轉鼓的下方,有利于轉鼓的起吊、檢修和解決α密封。

下進料是通過空氣提升方式,料液自下而上從進料管噴嘴噴到轉鼓上部,并借助于與轉鼓同步高速旋轉的散液板將液體甩到轉鼓的壁上完成進料操作。

1.3 出料及排渣方式

工程機設置有清液室、錐筒及渣口切換裝置。清液室由錐形底與筒體連接形成的環形槽,內有清液出口管。高速水流呈螺旋狀飛濺到外殼上進入清液室。

錐形底位于筒體下部,錐筒上固定有上料管噴嘴、高壓水噴嘴及排渣口(回流口),渣口切換裝置位于錐形底下部,它由核級閥門電動裝置、穿地軸、錐筒等組成。切換罐底部設有回流管口(回流入料液槽)、排渣管口(進入渣水槽)和擋板,當在高速沉降分離時,錐筒對準回流口使得上料過程中由于上料管與散液盤之間空隙的存在,料液沿上料管外壁的回流液以及液體和氣體摩擦,進料和散液板之間的碰撞形成霧滴通過錐筒收集經回流口進入料液槽。據了解,由于科研機沒有此裝置,在分離操作時,從渣口收集的原液量是進料量的1‰,就與形成的霧滴有關。排渣時,錐筒對準排渣口,4個90°扇形噴嘴的水流將覆蓋轉鼓內壁,在慢速轉動情況下實現沖渣,渣水通過錐筒進入渣水槽。

2 水力學特性

2.1 流體自由液面的形狀

流體在重力場和離心力場的作用下,自由液面呈拋物面形,轉鼓的尺寸和轉速決定液面形狀,在轉鼓溢流口(Φ395)以下,液體飛落入清液室,由下式可以計算液面形狀:

X2-X20=2(900/n2)Y

式中:

X:液面上某一點與旋轉軸的距離,m;

X0:溢流口半徑,m;

Y:液面上某一點至溢流口面的距離,m;

n:轉速,r/min。

離心機的分離因數Fr是離心加速度和重力加速度的比值,離心機的分離因數按轉鼓內徑計算(Φ500)。由下式可以計算分離因數Fr。

Fr=Rn2/900

式中:

R:轉筒半徑,m;

n:轉速,r/min。

轉鼓高速轉動時,形成的流體自由液面的形狀用轉鼓內不同高度處的液層厚度b表示。則不同轉速下的自由液面的形狀及分離因數見下表:

n(r/min) | 2500 | 2000 | 1500 | 1000 | 800 | 500 | 300 | 200 | 100 | 50 |

Fr | 1736 | 1111 | 625 | 277 | 177 | 69 | 25 | 11 | 2.7 | 0.69 |

V/L | 34.3 | 34.3 | 34.3 | 33.1 | 31.3 | 28.9 | 26.5 | 18.8 | 4.0 | 0 |

Y(mm) | b(mm) | |||||||||

400 | 52.2 | 52.2 | 51.7 | 50.7 | 50 | 45.5 | 31 | 12 | 0 | 0 |

300 | 52.3 | 52.3 | 51.9 | 51.3 | 50.6 | 47.3 | 36 | 21 | 0 | 0 |

200 | 52.4 | 52.4 | 52.1 | 51.6 | 51.3 | 50 | 40.3 | 31 | 0 | 0 |

100 | 52.5 | 52.5 | 52.3 | 52.1 | 52 | 50.9 | 46 | 42 | 11.5 | 0 |

50 | 52.5 | 52.5 | 52.4 | 52.3 | 52.3 | 51.8 | 50 | 47 | 31.2 | 0 |

30 | 52.5 | 52.5 | 52.5 | 52.5 | 52.5 | 52.5 | 52.5 | 52.5 | 52.5 | 0.04 |

2.2 流體流動狀態

轉鼓高速轉動時,厚液在重力和離心機作用下向下流動,清液從轉鼓溢流口進入清液室,可以按照活塞理論和層流理論分析流體流動狀態。

活塞理論者認為,流體在轉鼓內橫斷面上均勻等速向下流動,可根據轉鼓內流體存留量和進料速度計算出液體在轉鼓內的停留時間。

下表是按活塞理論計算與實際試驗時停留時間的對比。可以看出,試驗值與計算值比較一致,符合活塞理論。

進料量 | 平均停留時間(r/min) | |

計算值 | 試驗值 | |

200 | 10.29 | 11 |

350 | 5.88 | 7 |

500 | 4.12 | 5 |

層流理論者認為,流體在轉鼓內形成若干同心圓的層流流動,其中自由液面的表層流體流速較大,進入表層的原液可能瞬間進入液室。各層流體的流速隨回轉半徑的增大而減小,沿轉鼓壁的流速可能等于零。試驗表明,轉鼓內存留體積為34L,只有用6倍的液體量才可能將存留液體置換完。可以認為轉鼓內少量液體的停留時間可能達到平均停留時間的6倍,甚至更大。

綜合分析試驗結果,可以認為流體在轉鼓內流動同時遵循著活塞理論和層流理論。當在上料過程中上料量未達到液體存留量,即沒有達到該轉速下的自由液面的形狀時,活塞理論起主導作用,表現為活塞式流動。在之后的流動狀態將主要表現為層流式,遵循層流理論。

2.3 流體中固體顆粒行為

轉鼓高速轉動時,料液中極小尺寸顆粒由于布朗運動和轉鼓振動的影響,即使在離心力作用下,進入表層料液中的顆粒仍不能沉降而隨液流向下流動(遵循層流理論),這些顆粒來不及分離就進入清液室。

脫離開自由液面層的顆粒,在離心力作用下向轉鼓壁方向移動,固體顆粒所獲得的離心力隨著顆粒所處回轉半徑的增加而增加。固體顆粒徑向移動的速度也將隨著增大。另一方面固體顆粒也隨流體的軸向流動向下流動,但液體流速會隨著各層的回轉半徑的增大而減小。只有當顆粒從自由液面沉降到轉鼓壁的時間小于或等于顆粒隨軸向向下移動的時間,顆粒才能被截留到轉鼓內。

大直徑的顆粒具有較大的質量也就獲得較大的離心力,大顆粒一進入轉鼓即迅速沉降到轉鼓壁的上部,質量較小的顆粒具有較小的離心力,隨液流向下飄落到轉鼓壁的下半程或進入清液。

固體顆粒的沉降分三個過程:起初料液顆粒濃度較小,不同顆粒按照各自的規律自由沉降;當顆粒濃度增加到一定程度形成顆粒群,不同顆粒共同沉降,稱為干涉沉降過程;然后固體顆粒疊加到一起后,沉渣密度增加,稱為壓縮過程。

2.4 理論截留顆粒能力和分離效率

在研究清液質量時,有平均粒徑和大粒徑三個專用名詞:

大粒徑是清液中測量到的大粒徑的顆粒,也是料液中能夠被全部截留到轉鼓的小顆粒。

平均粒徑指清液中顆粒群名義粒徑,可以認為小于平均粒徑的顆粒全部進入清液。

平均粒徑和大粒徑之間的顆粒則部分進入清液,部分截留到轉鼓內。

離心機的離心沉降效率與料液有關的參數主要是不溶物固體濃度和料液的液相密度。

離心機截留顆粒物的粒徑和分離效率與料液化學組成沒有直接的關系。

根據公式計算后,確定離心機及試驗液體的具體條件,可能達到的主要參數為處理能力200~300L/h,清液含固量小于5mg/L,截留粒徑1.5μm。

3 問題與討論

3.1 撓性軸沉降式離心機較大振幅及工藝條件選擇

由1.1節軸系選擇分析可知,撓性軸比剛性軸的振動幅度要大,其轉動過程中影響平穩的因素較多,但國外已有應用于生產的成功先例。因此撓性軸沉降式離心機的振動幅度應可控制在能使設備安全溫度運行的安全限值范圍內。

2004年5月,對吉化集團機械設備有限公司加工制造的撓性軸沉降式離心機系統進行了空載和水負載聯動試車,空載試驗效果較好,但水負載試驗時,選擇轉速500r/min時上料穩定運行,直至離心機清液口出水,繼續提高轉速,振動開始明顯,當轉速達到800r/min時轉子振動劇烈,無法正常運轉,宣告試驗失敗。

需要關注的是,在相同的條件下,“干態”運行平穩,在轉速500r/min充水后仍能繼續運行,但在升速過程中卻發生強烈振動的唯一解釋是:轉鼓在充水后產生了很大的新的不平衡力矩量,即充水后水在轉鼓中的分布不均勻,使包括水在內的轉鼓在總體上產生了明顯的、新的質量分布不平衡力矩量。并且所有激振力產生的振動在某一特定條件下得到了大幅度的加強。

根據各方專業技術人員分析結果,能激發起離心機振動的激振力種類繁多:轉鼓結構加工和平衡精度所造成的殘余不平衡力矩量;轉鼓及其上安裝的零部件的裝配關系不當(例如各種旋轉零件裝配不當,松緊度、間隙或同心度超差等),設備運轉時也會產生激振力;流體產生 的激振力,例如散液盤的不平度會導致料液分散到轉鼓內壁上的入射角度和流量分布都不均勻對稱,從而引起轉鼓的附加激振力;運行時轉鼓內的物料和液體存留可能引發整個轉動軸系臨界轉速和振型的改變,使得原有的激振力對轉子振動作用加大。其中臨界轉速是影響振幅的重要的因素之一,當作用在轉子-支承系統上的周期性擾動力的頻率(激振頻率)等于該系統的固有頻率時,該系統就處于共振狀態。處于共振狀態下的轉子的振幅將會擴大。理論上,離心機在加速條件下,大振幅的發生將出現“滯后”現象,即發生在高于臨界轉速之后,而滯后的程度與加速度大小有關,加速度越高,滯后越多。根據北京化工大學機械工程學院徐鴻教授采用有限元分析方法對兩臺工程機(吉化,西塘)臨界速度的計算,即在轉鼓空載下,第一階臨界轉速為750r/min,在負載下(充液體積0.034m3,密度為1400kg/m3,充液體質量476.1kg)第一階臨界轉速為540r/min。而吉化的試驗在500r/min進料,非常接近但低于第一階臨界轉速,所以進料過程運行平穩,但隨著轉速上升,立即經過第一階臨界轉速,振幅開始增大,轉速持續上升至800r/min,以致振動強烈,引發過載保護開關動作,自動停機。結合試驗,綜合分析激發振動的各種因素,臨界轉速的影響是至關重要的。因此需選擇合適的工藝操作條件來降低或消除臨界轉速的影響。選擇在大于并遠離一階臨界轉速的速度下(1200r/min,2000r/min)上料,避免了在進料后,新增激振力在過臨界轉速時增幅和疊加,這一工藝條件選擇在西塘沉降式離心機得到了驗證,并且運行良好。

3.2 系統的清洗及去污

沉降式離心機的機架以及上軸系、測量儀表均屏蔽在蓋板以上,不與料液直接接觸,可以進行直接檢修,無需清洗、去污。在屏蔽蓋板以下的轉鼓、套筒、底錐、渣口切換罐由于能直接與未凈化的溶解液接觸,放射性水平較高,即使進行遠距離拆裝時也需先進行清洗去污,降低其放射性水平。

目前沉降式離心機清洗及去污裝置有:

(1)位于轉鼓上方的解析液環管。Φ25環管在相距20cm間隔向下開槽(1mm×20mm)。每一開槽可向下直線噴淋,主要用于轉鼓外壁的沖洗去污。轉鼓旋轉時,沖洗區域即可覆蓋整個轉鼓外壁,由于套筒不能旋轉,因此環管對套筒的淋洗區域會局限于某幾個固定區域,且范圍較小。

(2)轉鼓內部有高壓水噴嘴,必要時上料管也可作為去污用。4個高壓水噴嘴呈90°扇形噴射,能覆蓋除散液盤上部的轉鼓頂部以外的所有區域,但只可加入無離子水不可能加入解析液沖洗。解析液洗滌可以由料液槽經上料管進入轉鼓,但也不能沖洗液盤上部的轉鼓頂部。

(3)渣口切換罐內上方的解析液環管,結構與轉鼓上方的解析液環管相似,可沖洗渣口切換罐內部。

在模擬料液試驗過程中發現,在高速分離轉速下,清液帶濾渣有沿轉鼓外壁向上“爬行”的現象,并被甩至套筒內壁,在進行5次模擬料液試驗后,整個套筒內壁均有料液痕跡,而且解析液環管上附著有明顯的固體顆粒。另外液體與氣體摩擦,進料與設備撞擊,產生的霧滴或液滴會使整個由套筒和底錐構成的封閉結構內壁粘附料液(包括上料管、高壓水管、散液盤),因此上述每一部位如果不能得到很好去污,都會影響總的去污效果。尤其是轉鼓上方的解析液環管上積累有明顯的固體顆粒,溶解液中不溶性固體顆粒總量為鈾的0.1%~0.2%(按質量計),不溶物主要為Ru、Mo等,衰變熱為12W/kgU,金屬細屑易燃,由于衰變熱的產生會使固渣干涸,難于沖洗,并隨處理量的增多,積累的干涸固渣的量也會增多,將會帶來一系列的諸如局部放射性過高和臨界等問題。

從上述的現有的清洗去污裝置覆蓋范圍來看,轉鼓上方的解析液環管,套筒,底錐的清液室、散液盤上部的轉鼓頂部,以及散液盤的底面(朝下面)都不能獲得好的清洗(局部存在清洗“死區”),有待進一步改進解決。

3.3 含渣水進入清液槽(降速過程中)影響分離效率

模擬料液試驗發現:在高速分離轉速下從清液口出來的清液分離效率達到99%以上,停止上料,待清液口停止流出清液后(模擬過程未進行置換),離心機從高速(2500r/min)降到中速(2000r/min,1200r/min),此轉速穩定運行一段時間,從清液口流出來的清液約2L,分離效率小于99%(只有96%~98%)。待清液口停止流出清液后繼續降速到低速(20r/min)(降速過程迅速,只需8~10s)。此過程轉鼓內殘留的液體幾乎全部從轉鼓流出,約1/3進入清液口,2/3進入排渣口(或回流口),進入清液口和進入排渣口(或回流口)的液體含有大量的固體顆粒。進入清液槽的這部分含渣料液使得沉降分離的總分離效率只有約86%(高速分離階段分離效率≥99%),不能滿足工藝要求。因此如何保證降速過程中含渣料液不進入清液槽是保證分離效率的關鍵。

從工藝角度考慮:

(1)在離心機清液口至清液槽的管道上增加回流至渣水槽的管道,并分別在流向清液槽和流向渣水槽的管道上增加穿地閥,控制清液和含渣液的流向。

(2)由于在上料和高速分離過程中,料液沿上料管外壁的回流液及形成的霧狀液滴匯集液較少(不超過總料液的0.1‰),即使全部進入清液也對總的分離效率影響較小,在此基礎上不設置清液口(進入清液室的清液重新進入底錐,可在清液室與底錐連接處開連接口),并在高速分離及酸置換操作時,渣口切換罐的錐筒對準回流口,使得清液通過回流口進入清液槽。在酸置換后需降速時,切換錐筒對準排渣口,轉鼓內的殘留弱酸和濾渣以及沖渣過程的沖渣水通過排渣口進入渣水槽。

從設備設計考慮,可選擇增大底錐的直徑或縮小底錐與轉鼓溢流口端的距離來解決降速過程轉鼓內殘液進入清液口的問題。但具體尺寸需經過精確計算和試驗驗證才能確定。

4 結論

(1)撓性軸沉降式離心機比剛性軸沉降式離心機振動劇烈,影響振動的激振力種類較多,控制零部件加工精度,優化轉鼓的內部結構,控制裝配誤差,都能較大程度地消除不平衡力矩量。其工作轉速高于一階臨界轉速,存在過臨界轉速時的共振現象,控制好工藝條件,在高于并遠離一階臨界轉速的轉速下上料,可以降低或消除過一階臨界轉速時劇烈振動。

(2)沉降式離心機轉鼓內流體的流動狀態同時遵循著活塞理論和層流理論。并可計算出液體在轉鼓內停留時間和少量液體置換時所需置換液體積。

(3)沉降式離心機轉鼓內截留粒徑與轉鼓轉速、料液黏度、固液密度差有關。轉速和固液密度差越大截留顆粒能力越強。

(4)沉降式離心機清洗去污存在“死區”,有待改進和解決。

(5)沉降式離心機降速過程中轉鼓內殘留液攜帶濾渣進入清液槽,影響總的分離效率,可以通過修改工藝管道、操作方式以及優化設備的結構設計解決。